ෆයිබර්ග්ලාස් ශක්තිමත් කරන ලද ප්ලාස්ටික් (FRP) යනු 1960 ගණන්වල අගභාගයේදී නැව් විසින් නිෂ්පාදනය කරන ලද නව වර්ගයේ සංයුක්ත ද්රව්යයකි, සැහැල්ලු ස්කන්ධය, ඉහළ ශක්තිය, විඛාදන ප්රතිරෝධය, ප්ලාස්ටික් වල ලක්ෂණ. දශක ගණනාවක සංවර්ධනයෙන් පසු, FRP ද්රව්ය බහුලව භාවිතා වී ඇත. කුඩා හා මධ්යම ප්රමාණයේ බෝට්ටු ඉදිකිරීම, විශේෂයෙන් මෑත වසරවලදී, එය යාත්රා, අධිවේගී බෝට්ටු සහ සංචාරක මගී බෝට්ටු වල බහුලව භාවිතා වේ. මෙම ලිපිය FRP නැව් තැනීම සහ අච්චු ගැසීමේ ක්රියාවලිය කෙරෙහි අවධානය යොමු කරයි - දුම්මල වැකුම් හඳුන්වාදීමේ ක්රමය.

1 තාක්ෂණය හඳුන්වාදීම

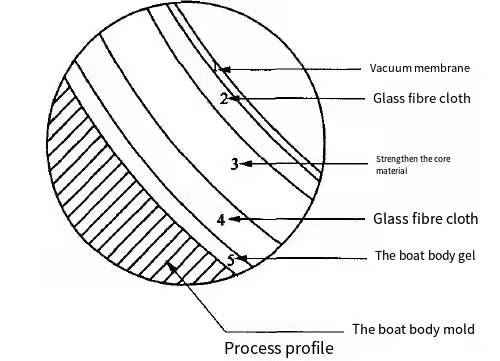

දුම්මල රික්තය ආනයනය කිරීමේ ක්රමය දෘඩ අච්චු සැකැස්ම මත කල්තියා ශක්තිමත් කරන ලද තන්තු ද්රව්ය මත වන අතර පසුව රික්ත බෑගය පැතිරීම, රික්ත පොම්ප කිරීමේ පද්ධතිය, අච්චු කුහරය තුළ negative ණ පීඩනයක් ඇති කරයි, රික්ත පීඩනය භාවිතා කරමින් අසංතෘප්ත දුම්මල නළය හරහා තන්තු ස්ථරයකට තබයි. , තන්තු ද්රව්ය සඳහා අසංතෘප්ත පොලියෙස්ටර් දුම්මල තෙත් කිරීමේ හැසිරීම, අවසාන වශයෙන්, සම්පූර්ණ අච්චුව පුරවා, සුව කිරීමෙන් පසු රික්ත බෑග් ද්රව්ය ඉවත් කර, අවශ්ය නිෂ්පාදනය අච්චු ඩිමෝල්ඩින් වලින් ලබා ගනී. එහි ශිල්පීය පැතිකඩ පහත දැක්වේ.

Vacuum lead-in process යනු තනි දෘඩ ඩයි එකක සංවෘත පද්ධතියක් ස්ථාපිත කිරීම මගින් විශාල ප්රමාණයේ බෝට්ටු සෑදීම සහ තැනීම සඳහා වන නව තාක්ෂණයකි.මෙම ක්රියාවලිය පිටරටින් හඳුන්වා දී ඇති බැවින්, නාමකරණයේදී රික්ත ආනයනය වැනි විවිධ නම් ද ඇත. ,රික්තක perfusion,vacuum injection, etc.

2.ක්රියාවලි මූලධර්මය

රික්ත ආනයනය කිරීමේ විශේෂ තාක්ෂණය පදනම් වී ඇත්තේ 1855 දී ප්රංශ හයිඩ්රොලික්ස් ඩාර්සි විසින් නිර්මාණය කරන ලද හයිඩ්රොලික් න්යාය මත ය, එනම් සුප්රසිද්ධ ඩාර්සිගේ නීතිය: t=2hl/(2k(AP)),Where,t යනු දුම්මල හඳුන්වාදීමේ වේලාවයි. පරාමිති හතරකින් තීරණය වේ;h යනු දුම්මලවල දුස්ස්රාවිතතාවය, දුම්මලවල දුස්ස්රාවීතාවයට මඟ පෙන්වයි, z යනු ආනයන දිග, දුම්මල ඇතුල්වීම සහ පිටවන අතර ඇති දුර සඳහන් කරයි, AP යනු පීඩන වෙනසයි, රික්ත බෑගය ඇතුළත සහ පිටත අතර පීඩන වෙනස, k පාරගම්යතාව යනු, වීදුරු කෙඳි සහ සැන්ඩ්විච් ද්රව්ය මගින් දුම්මල ආක්රමණයේ පරාමිතීන් වෙත යොමු වේ. ඩාර්සිගේ නීතියට අනුව, දුම්මල ආනයන කාලය දුම්මල ආනයනය කරන දිග හා දුස්ස්රාවීතාවයට සමානුපාතික වන අතර රික්ත බෑගය ඇතුළත සහ පිටත අතර පීඩන වෙනසට ප්රතිලෝමව සමානුපාතික වේ. සහ තන්තු ද්රව්යයේ පාරගම්යතාව.

3.තාක්ෂණික ක්රියාවලිය

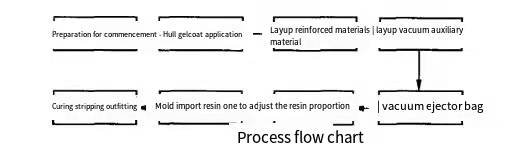

විශේෂ නියෝජිතයාගේ නිශ්චිත සැකසුම් ක්රියාවලිය පහත පරිදි වේ.

පලමු,සූදානම් කිරීමේ කාර්යය ආරම්භ කරන්න

පළමුවෙන්ම, වානේ හෝ ලී අච්චු නැවේ හැඩය සහ ප්රමාණය අනුව සාදා ඇත. අච්චු වල අභ්යන්තර පෘෂ්ඨ සැකසුම් ඉහළ දෘඪතාව සහ ඉහළ දිලිසීම සහතික කළ යුතු අතර, අච්චු වල දාරය පහසු කිරීම සඳහා අවම වශයෙන් සෙන්ටිමීටර 15 ක් තබා ගත යුතුය. මුද්රා තැබීමේ තීරු සහ නල මාර්ග තැබීම. අච්චුව පිරිසිදු කිරීමෙන් පසු, ඩිමෝල්ඩින් ද්රව්ය යෙදීමෙන්, ඔබට ඩිමෝල්ඩින් ඉටි වාදනය කළ හැකිය, නැතහොත් ඩිමෝල්ඩින් ජලය පිස දැමිය හැකිය.

දෙවැනි,හල් ජෙල්කෝට් යොදන්න

නැව් නිෂ්පාදනයේ අවශ්යතා අනුව, අච්චුවේ අභ්යන්තර පෘෂ්ඨය උත්ප්රේරක ප්රවර්ධකයක් සහිත ජෙල්කෝට් දුම්මලයකින් ආලේප කර ඇති අතර එය නිෂ්පාදන ජෙල්කෝට් හෝ ඔප දැමූ ජෙල්කෝට් ලෙස භාවිතා කළ හැකිය. තේරීමේ වර්ගය වන්නේ තැලේට්, එම්-බෙන්සීන් සහ වයිනයිල්. අත් බුරුසු සහ ඉදිකිරීම් සඳහා ඉසින භාවිතා කළ හැකිය.

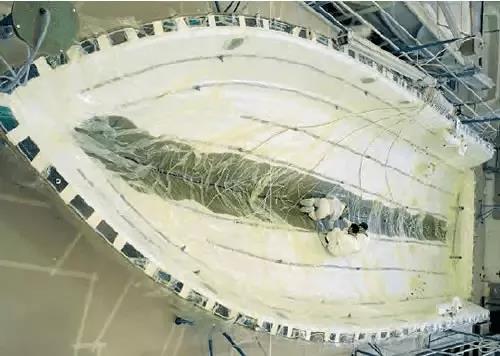

Tදැඩි ලෙස,ශක්තිමත් කරන ලද ද්රව්ය සැකසීම

පළමුව, හල් රේඛාව සහ මූලික ව්යුහයට අනුව, ශක්තිමත් කිරීමේ ද්රව්ය සහ ඇටසැකිලි හර ද්රව්ය පිළිවෙලින් කපා, පසුව තැබීමේ ඇඳීම සහ සැකසීමේ ක්රියාවලියට අනුව අච්චුවේ තබයි. ශක්තිමත් කිරීමේ ද්රව්ය සහ දුම්මල ප්රවාහයට සම්බන්ධක මාදිලියේ බලපෑම අනුපාතය සැලකිල්ලට ගත යුතුය.

Fඅපේම ලෙස,රික්තක සහායක ද්රව්ය සැකසීම

අච්චුවේ දමා ඇති ශක්තිමත් කරන ලද ද්රව්ය මත, ගලවන රෙදි පළමුව දමා, පසුව හැරවුම් රෙදි, අවසානයේ රික්ත බෑගය, මුද්රා තැබීමේ තීරුවෙන් සංයුක්ත කර වසා දමනු ලැබේ. රික්ත බෑගය වැසීමට පෙර, එහි දිශාව හොඳින් සලකා බලන්න. ෙරසින් සහ රික්ත රේඛාව.

Fifth,බෑගය රික්ත කරන්න

ඉහත ද්රව්ය අච්චුවේ තැබීම අවසන් වූ පසු, දුම්මල ක්ලැම්පින් ටියුබ් පද්ධතියට ආනයනය කරනු ලැබේ, සහ රික්ත පොම්පය මුළු පද්ධතියම රික්ත කිරීමට භාවිතා කරයි, සහ පද්ධතියේ වාතය හැකිතාක් දුරට ඉවත් කරනු ලැබේ, සහ සමස්ත වායු තද බව පරීක්ෂා කර, කාන්දු වන ස්ථානය දේශීයව අලුත්වැඩියා කර ඇත.

Six වැනි,මිශ්ර කිරීමේ ෙරසින් අනුපාතය

බෑගයේ ඇති රික්තය යම් අවශ්යතාවයකට ළඟා වූ පසු, පාරිසරික තත්ත්වයන්, නිෂ්පාදනයේ ඝනකම, පැතිරුණු ප්රදේශය යනාදිය අනුව, දුම්මල, සුව කිරීමේ කාරකය සහ අනෙකුත් ද්රව්ය නිශ්චිත අනුපාතයකින් වෙන් කරනු ලැබේ. සකස් කරන ලද දුම්මලයට සුදුසු දුස්ස්රාවිතතාවය, සුදුසු විය යුතුය. ජෙල් කාලය සහ අපේක්ෂිත සුව කිරීමේ උපාධිය.

හත්වන, පුස් ඊයම් සහිත දුම්මල

සකස් කරන ලද දුම්මල පීඩන පොම්පයට හඳුන්වා දෙනු ලැබේ, සහ දුම්මලයේ ඇති බුබුලු සම්පූර්ණයෙන්ම ඇවිස්සීමත් සමඟ ඉවත් කරනු ලැබේ. පසුව හඳුන්වාදීමේ අනුපිළිවෙලට අනුව කලම්ප විවෘත කරනු ලැබේ, සහ පොම්ප පීඩනය නිරන්තරයෙන් සකස් කිරීමෙන් දුම්මල මාර්ගෝපදේශය ක්රියාත්මක වේ. නෞකාවේ සිරුරේ ඝනකම ඵලදායී ලෙස පාලනය කිරීම සඳහා.

Eඅටවෙනි,ඉවත් කිරීමේ ඇඳුම් පැළඳුම් සුව කිරීම

දුම්මල හඳුන්වාදීම අවසන් වූ පසු, සාමාන්යයෙන් පැය 24 කට නොඅඩු දුම්මල සුව කිරීමට ඉඩ දීම සඳහා අච්චුව තුළ බඳ භාවිතා කළ යුතුය, එහි Bacor දෘඪතාව ඉවත් කිරීමට පෙර 40 ට වඩා වැඩි හෝ සමාන වේ.ගලවා දැමීමෙන් පසු, විරූපණය වළක්වා ගැනීම සඳහා අවශ්ය පියවර ගත යුතුය.සම්පූර්ණ ඝණීකරණයෙන් පසු, බඳ වසා දැමීම සහ ඇඳුම් ඇඳීම ආරම්භ විය.

4 ක්රියාවලි තාක්ෂණයේ වාසි සහ අවාසි විශ්ලේෂණය කිරීම

A.ක්රියාවලිය තාක්ෂණයේ වාසි

FRP යාත්රා තැනීමේදී නව ආකාරයේ අච්චු තාක්ෂණයක් ලෙස, රික්ත ඇතුල් කිරීමේ ක්රමය සාම්ප්රදායික අතින් පේස්ට් ක්රියාවලියට වඩා විශාල වාසි ඇත.

A1 හල් ව්යුහාත්මක ශක්තිය ඵලදායී ලෙස වැඩිදියුණු කර ඇත

ඉදිකිරීම් ක්රියාවලියේදී, නෞකාවේ බඳ, ස්ටිෆනර්, සැන්ඩ්විච් ව්යුහයන් සහ අනෙකුත් ඇතුළු කිරීම් එකවර තැබිය හැකි අතර, එමඟින් නිෂ්පාදනයේ අඛණ්ඩතාව සහ නෞකාවේ සමස්ත ව්යුහාත්මක ශක්තිය බෙහෙවින් වැඩි දියුණු වේ. ද්රව්යය, අතින් අලවන ලද බඳ හා සසඳන විට, දුම්මල රික්තය හඳුන්වාදීමේ ක්රියාවලිය මගින් සාදන ලද බඳෙහි ශක්තිය, තද බව සහ අනෙකුත් භෞතික ලක්ෂණ 30%-50% ට වඩා වැඩි කළ හැක, එය මහා පරිමාණ සංවර්ධන ප්රවණතාවයට අනුකූල වේ. නවීන FRP නැව් වලින්.

නෞකාවේ බර ඵලදායී ලෙස පාලනය කිරීම සඳහා A2 බෝට්ටුව

රික්තය හඳුන්වාදීමේ ක්රියාවලිය මගින් නිපදවන FRP නෞකාවේ ඉහළ තන්තු අන්තර්ගතයක්, අඩු සිදුරු සහිත බවක් සහ ඉහළ නිෂ්පාදන ක්රියාකාරිත්වයක් ඇත, විශේෂයෙන් අන්තර් ලැමිනර් ශක්තිය වැඩි දියුණු කිරීම, නෞකාවේ තෙහෙට්ටුවට එරෙහි ක්රියාකාරිත්වය බෙහෙවින් වැඩි දියුණු කරයි. වැකුම් ඊයම් ක්රමය මඟින් සාදන ලද නෞකාව මඟින් ව්යුහයේ බර ඵලදායී ලෙස අඩු කළ හැකිය. එම ස්ථරයේ සැලසුම භාවිතා කරන විට, දුම්මල පරිභෝජනය 30% කින් අඩු කළ හැකිය, අපද්රව්ය අඩු වේ, සහ දුම්මල පාඩු අනුපාතය 5 ට වඩා අඩු වේ. %

A3 නැව් නිෂ්පාදනවල ගුණාත්මකභාවය ඵලදායී ලෙස පාලනය කර ඇත

මැනුවල් ඇලවීම හා සසඳන විට, නෞකාවේ ගුණාත්මක භාවයට ක්රියාකරුට බලපාන්නේ අඩුවෙන් වන අතර, එය නැවක් හෝ නැව් කණ්ඩායමක් වුවද ඉහළ මට්ටමේ අනුකූලතාවයක් ඇත. නැවේ ශක්තිමත් කිරීමේ තන්තු ප්රමාණය අච්චුවට දමා ඇත. දුම්මල එන්නත් කිරීමට පෙර නිශ්චිත ප්රමාණයට අනුව, සහ දුම්මල අනුපාතය සාපේක්ෂ වශයෙන් නියත වේ, සාමාන්යයෙන් 30%~45%, අතින් අලවන ලද බඳෙහි දුම්මල අන්තර්ගතය සාමාන්යයෙන් 50% ~ 70% වේ, එබැවින් ඒකාකාරිත්වය සහ පුනරාවර්තන හැකියාව නැව අතින් අලවන ලද යාත්රාවට වඩා ඉතා හොඳ ය. ඒ අතරම, මෙම ක්රියාවලියෙන් නිපදවන නැවේ නිරවද්යතාවය අතින් අලවන ලද නෞකාවට වඩා හොඳය, බඳ මතුපිට සමතලා වීම වඩා හොඳය, සහ අත්පොත සහ ඇඹරුම් සහ පින්තාරු කිරීමේ ක්රියාවලියේ ද්රව්ය අඩු වේ.

A4 කර්මාන්තශාලාවේ නිෂ්පාදන පරිසරය ඵලදායී ලෙස වැඩිදියුණු කර ඇත

රික්ත ඊයම් ක්රියාවලිය යනු සංවෘත අච්චු ක්රියාවලියකි, සම්පූර්ණ ඉදිකිරීම් ක්රියාවලියේදී ජනනය වන වාෂ්පශීලී කාබනික සංයෝග සහ විෂ වායු දූෂක රික්ත බෑගයට සීමා වේ. කුඩා ප්රමාණයක් ඇති විට රික්ත පොම්ප පිටාර (පෙරහන) සහ දුම්මල මිශ්රණය තුළ පමණි. වාෂ්පශීලී, සාම්ප්රදායික අත්පොත පේස්ට් විවෘත වැඩ පරිසරය හා සසඳන විට, වෙබ් අඩවියේ ඉදිකිරීම් පරිසරය බෙහෙවින් වැඩි දියුණු කර ඇත, අදාළ අඩවි ඉදිකිරීම් සේවකයින්ගේ ශාරීරික හා මානසික සෞඛ්යය ඵලදායී ලෙස ආරක්ෂා කරයි.

B,ක්රියාවලි තාක්ෂණයේ අඩුපාඩු

B1ඉදිකිරීම් තාක්ෂණය සංකීර්ණයි

රික්ත ඊයම් ක්රියාවලිය සාම්ප්රදායික අතින් ඇලවීමේ ක්රියාවලියට වඩා වෙනස් වේ, තන්තු ද්රව්යවල පිරිසැලසුම් රූප සටහන, හැරවුම් නල පද්ධතියේ පිරිසැලසුම් සටහන සහ චිත්රවලට අනුව ඉදිකිරීම් ක්රියාවලිය විස්තරාත්මකව සැලසුම් කිරීම අවශ්ය වේ. ශක්තිමත් කිරීමේ ද්රව්ය සහ හැරවුම් මාධ්යය, හැරවුම් නල සහ රික්ත මුද්රා තැබීමේ ද්රව්ය දුම්මල ඊයම් කිරීමට පෙර සම්පූර්ණ කළ යුතුය. එබැවින් කුඩා ප්රමාණයේ නැව් සඳහා, ඉදිකිරීම් කාලය අතින් පේස්ට් තාක්ෂණයට වඩා වැඩි වේ.

B2 නිෂ්පාදන පිරිවැය සාපේක්ෂව ඉහළ ය

විශේෂ රික්ත ආනයන ක්රමයට තන්තු ද්රව්යවල පාරගම්යතාව පිළිබඳ ඉහළ අවශ්යතා ඇති අතර එමඟින් ඉහළ ඒකක පිරිවැයක් සහිත අඛණ්ඩ දැනෙන සහ ඒක දිශානුගත රෙදි භාවිතා කළ හැකිය. ඒ අතරම, රික්ත පොම්පය, රික්ත බෑග් පටලය, හැරවුම් මාධ්යය, රෙදි කඩන රෙදි සහ හැරවුම් නළය සහ වෙනත් ඉදිකිරීම් ක්රියාවලියේදී සහායක ද්රව්ය භාවිතා කළ යුතු අතර, ඒවායින් බොහොමයක් ඉවත දැමිය හැකි ඒවා වේ, එබැවින් නිෂ්පාදන පිරිවැය අතින් පේස්ට් ක්රියාවලියට වඩා වැඩි වේ. නමුත් නිෂ්පාදනය විශාල වන තරමට වෙනස කුඩා වේ.

B3 ක්රියාවලිය තුළ යම් අවදානම් ඇත

රික්ත පිරවීමේ ක්රියාවලියේ ලක්ෂණ අනුව නැව් ඉදිකිරීමේ එක්-කාලීන අච්චුව තීරණය කරයි, එය දුම්මල පිරවීමට පෙර වැඩ සඳහා ඉහළ අවශ්යතා ඇත. ක්රියාවලිය දුම්මල පිරවීමේ ක්රියාවලියට දැඩි ලෙස අනුකූලව සිදු කළ යුතුය. ක්රියාවලිය ආපසු හැරවිය නොහැකි වනු ඇත. දුම්මල පිරවීම ආරම්භ වූ පසු, දුම්මල පිරවීම අසාර්ථක වුවහොත් මුළු ලෙල්ලම පහසුවෙන් ඉවත් කරනු ලැබේ. වර්තමානයේ, ඉදිකිරීම් පහසු කිරීම සහ අවදානම් අවම කිරීම සඳහා, සාමාන්ය නැව් තටාකවල නැව් බඳ සහ ඇටසැකිල්ලෙහි අදියර දෙකක රික්තක සෑදීම සිදු කරයි.

5 නිගමනය

FRP නැව් ගොඩනැගීමේ සහ ඉදිකිරීම් තාක්ෂණයේ නව තාක්ෂණයක් ලෙස, රික්ත ආනයන තාක්ෂණයට බොහෝ වාසි ඇත, විශේෂයෙන් විශාල ප්රධාන පරිමාණයෙන්, අධිවේගී හා ශක්තිමත් ශක්තියෙන් යුත් නැව් තැනීමේදී, ඒවා ප්රතිස්ථාපනය කළ නොහැක. ඉදිකිරීම් තාක්ෂණය අඛණ්ඩව වැඩිදියුණු කිරීමත් සමඟ. රික්ත ෙරසින් ආනයනය, අමුද්රව්ය පිරිවැය අඩුවීම සහ වැඩිවන සමාජ ඉල්ලුම, FRP නැව් තැනීම ක්රමයෙන් යාන්ත්රික අච්චුවකට සංක්රමණය වනු ඇත, සහ දුම්මල රික්ත ආනයන ක්රමය තවත් කර්මාන්තශාලාවල බහුලව භාවිතා වේ. මූලාශ්රය: සංයුක්ත ව්යවහාරික තාක්ෂණය.

අපි ගැන

Hebei Yuniu Fiberglass Manufacturing Co., LTD.අපි ප්රධාන වශයෙන් ඊ-වර්ගයේ ෆයිබර්ග්ලාස් නිෂ්පාදන නිෂ්පාදනය කර අලෙවි කරන්නෙමු,කිසියම් අවශ්යතාවයක් ඇත්නම්, කරුණාකර නොමිලේ අප හා සම්බන්ධ වන්න.

පසු කාලය: දෙසැම්බර්-15-2021